今天和大家交流的是肉类企业HACCP体系建设的问题。我们的HACCP搞了这么多年,最成熟的是水产品,如果到水产品出口注册企业去看HACCP计划,会发现计划做的非常全面细致,交流非常愉悦,企业知道你下一步要问什么问题。有了水产品的HACCP法规,然后才有了其他行业的,比如肉制品的HACCP。因此肉类的HACCP起步比较晚,存在的问题也比较多,有很多误区。

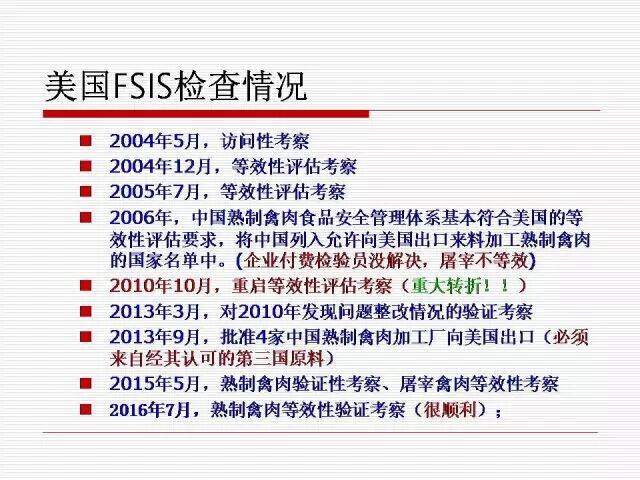

我们要感谢美国FSIS多年来对我们肉类企业及官方的检查,使我们的肉类企业一步一步的成熟起来。

第一部分我先讲一下通过美国FSIS历年来对我们的检查,暴漏出我们在肉类HACCP体系中还存在哪些问题。在美国FSIS从2004年开始一直到2016年7月对我们多次检查中,2010年的“重启等效性评估检查”是一次重大转折。光看我们的体系文件就看了4个小时,然后再到车间进行核实。也是在这一年否决了我们肉类的HACCP体系,说我们是不等效的,失去控制的。

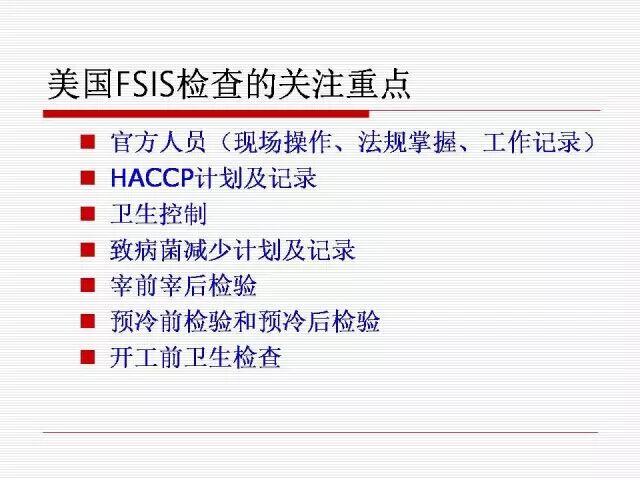

美国FSIS的检查程序,也包括我们到国外审核国外企业的体系及审核国内企业,文件审查→现场考察(北京见面会、现场检查、总结会)→公众评议。

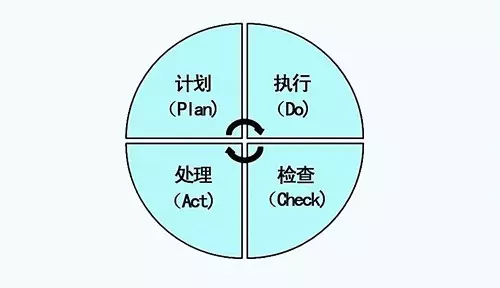

检查的范围:政府监管、法定权限及食品安全法规、卫生、危害分析及关键控制点、政府化学残留检测计划、政府微生物检测计划。我把这六个方面总结成4个字母就是PDCA,P指的的计划,这里我们理解成政策、法律及法规;D就是做,作为企业就是要将政府的法规转化成自己的行动,所以就有了企业的体系文件、前提性计划;C就是企业自身的检查和官方对企业的检查;A就是纠偏,针对检查中出现的问题,采取行动进行持续改进,然后转到下一个循环。以上就是美国FSIS检查的基本套路。

接下来我重点讲一下在HACCP和卫生检查中发现的问题。

HACCP检查的问题

例1:我们GB/T19538中,没有要求企业采取措施防止偏离关键限值重复发生,这不符合FSIS对国外HACCP体系要求的等效性标准(9CFR417.3纠偏(c))。我们的禽肉企业,鸡肉在经过冷却以后,到了分割车间了,才发现有皮下蜂窝组织炎。这个地方的关键点是,鸡肉经过冷却、检验后,鸡肉胴体的每个部分都是可食的,因此凭这个点就说明我们的关键控制点是失效的。

例2:监管机构没有持续行的执行HACCP验证的要求,或是企业监控CCP点已经发生偏离的情况而企业不能识别时,未采取适当的措施。企业、官方都没有发现问题,也没有采取进一步的措施防止问题的重发。

例3:有的企业采用的HACCP体系的法规监管力度不够,这一点可由流程图设计的不充分和未能识别生物危害性予以证明。有些企业在设计HACCP流程图时,把禽肉的解冻环节给忽略掉了。煮熟的禽肉进行切丁时没有切丁的工艺分析,在这个环节造成的危害如金属刀片的混入就没有识别出。

例4:在某些企业没有对热加工处理产品的热保持生产环节进行危害分析,如产品出蒸柜到预冷室,在一定的时间和温度作用下,有产生产气夹馍杆菌的风险。

例5:企业做的和写的不一致,HACCP计划中要求通过蒸柜的温度控制盘来实现监控,而现场操作使用秒表。

卫生方面存在的问题

这些问题也是很多的,电灯、电线外漏露,导致无法对裸露部分清洁,造成细菌繁殖;电线破口,用胶带缠绕,不易清洁;运送产品的架车焊点粗糙,有些虽打磨了,但是仍尖锐;工器具未做标识,可食产品与不可食的产品都用白塑料框。

我们从2010年开始逐渐进行完善,现在已经有了很大进步,目前肉类的HACCP已经定型,在危害分析及控制方面与美国FSIS的9CFR等同。

第二部分,通过和美国人的交流和二十多年来的工作经历,跟大家交流一下我对HACCP的理解,以及通过对国外企业的检查及交流,我的一些思考。上午听了全国HACCP应用与认证研讨会上专家们的讲座,有两点给我的印象很深刻。

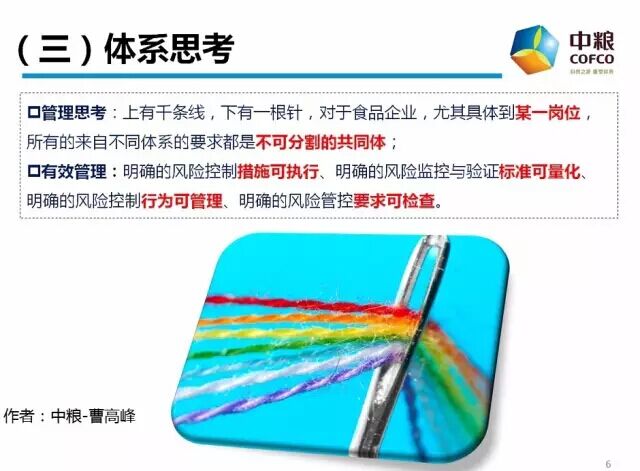

第一点,每一个生产工艺生产环节都是非常重要的,每一个环节的操作必须是可控制的,标准是可量化的,风险是可控制的,工作是可被检查的。尽管HACCP的关键控制点是非常重要的,但是它也并不是最重要的,而对每一个点上的控制才是最重要的。我们多次在接待美国检查的过程中,某一些点尽管不是关键控制点,但是会被要前提性方案,比如生产前的卫生检查,有没有前提性方案,谁来做,什么时间做,怎么做,谁来检查,检查什么内容。

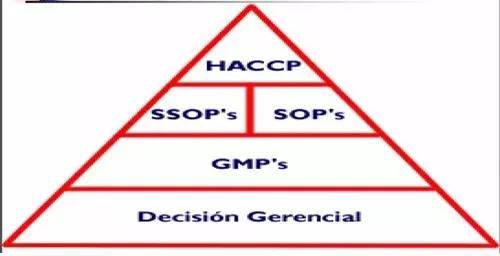

因此,我认为前提性方案要比CCP点还要重要,就像是金字塔的形状,最底下是GMP,中间是SSOP包括OPRP,最上面的尖才是HACCP,可见HACCP在整个的体系中只是很小的一部分,离开GMP和SSOP就没有HACCP,大家往往把重点关注的放在上面的尖上了,都忽略了他的基础。

第二点,我们现在HACCP的有效率平均23%,最高的不到50%。说明了两个问题,我们出口合格率99.9%,不是靠金字塔尖的那一部分,完成这个任务的还是靠GMP、SSOP,基础工作做不好,紧靠几个关键控制点是极其错误的。现在应该从CCP点转向基础工作SSOP、OPRP,如果每一个流程,都按照标准化操作程序操作,设不设CCP点已经不重要了。今年到丹麦的一家企业看他们的水产品HACCP计划,整个生产过程没有一个CCP点,全是前提性方案,你要那个环节,我都给你相应的操作规程要求。我举这个例子的目的是,CCP点很重要,所以我们要把这个点上的前提性方案做的很详细,执行的更加严格一些。我们的企业不一定设多个CCP点,可以不设,但是一定要把前提性方案做好,把它控制好,是完全可以的,不违背HACCP的标准要求。我建议大家设了那么多的CCP点,又做不到的情况下,就把他设到OPRP中去。

但是也不能对CCP点视而不见,如果这个点失守,那么你整个体系就垮塌了。比如临沂的一家屠宰场,将掏内脏作为关键控制点,关键限值设为防止肠道破裂造成的粪便泄露交叉污染。但是在塞肛的过程中,掉下的海绵中有粪便污染,为什么在这个环节有粪便泄露,因为在塞肛的过程中将直肠弄破,就是因为在这个点上没有足够警觉,没有采取预防性措施。HACCP的灵魂在于,发现关键点偏离,找到偏离的原因,采取预防措施,防止问题的重复发生。丹麦的一家工厂,鸡屠宰过程中自动掏脏,但是在掏脏过程中肠子断裂,造成粪便污染胴体,用高压水枪喷洗,形成喷溅造成交叉污染,这一步是失控了,前期的工作都是失效的,越是像这样的环节我们的前置性文件更应该细致。

归根到底,每一个环节都是很重要的不可偏废,但是对于影响卫生安全的环节,重点进行监控加固,CCP点不是不重要,光指望这几个点也不能完全解决问题,这些问题在前面的环节都可以解决的,把每一个环节的前提性方案把它写明白控制好,就不会出现在关键控制点上发生的这些问题。

以上就是我这些年来总结的一些经验,不对的地方请大家多多指正,谢谢。

(作者系淄博出入境检验检疫局副局长。)

京公网安备11010502045875

京公网安备11010502045875